Integracja urządzeń do kodowania, znakowania i etykietowania z maszynami pakującymi, workującymi i zgrzewającymi

A Comprehensive Guide for OEMs and Manufacturers

Marc Discher

Global Marketing Manager OEM

Topics: Bagging machines, Integrate coding and bagging machines

Wprowadzenie

Współczesny przemysł opakowaniowy wymaga nie tylko wydajnych procesów pakowania, ale także kompleksowych rozwiązań zapewniających identyfikowalność produktów, zgodność z przepisami oraz przejrzystość w łańcuchu dostaw. Dla producentów OEM i wytwórców korzystających z systemów workujących, integracja urządzeń do kodowania, znakowania i etykietowania stała się kluczowa w kontekście spełniania wymogów regulacyjnych, ochrony marki oraz optymalizacji efektywności operacyjnej.

Prawidłowo przeprowadzona integracja, wspierana przez dostawców technologii kodujących, może znacząco poprawić wydajność linii produkcyjnej i jednocześnie obniżyć koszty operacyjne.

Technologie maszyn workujących

Główne typy systemów pakowania w worki

Nowoczesne operacje pakowania wykorzystują różne konfiguracje maszyn, z których każda ma specyficzne wymagania dotyczące integracji z urządzeniami kodującymi i znakującymi:

Pionowe maszyny pakujące – formująco-napełniająco-zgrzewające (VFFS, ang. Vertical Form Fill and Seal)

Pionowe maszyny pakujące – formująco-napełniająco-zgrzewające (VFFS, ang. Vertical Form Fill and Seal) – tworzą worki z rolki folii, formując je wokół tuby, a następnie napełniając i zgrzewając. Idealne do proszków, granulatów i drobnych produktów. Umożliwiają szybkie pakowanie i elastyczne formowanie różnych typów worków, np. typu poduszka czy zgrzew czterostronny.

Poziome maszyny paukjące – formująco-napełniająco-zgrzewające (HFFS, ang. Horizontal Form Fill and Seal)

Poziome maszyny paukjące – formująco-napełniająco-zgrzewające (HFFS, ang. Horizontal Form Fill and Seal) – rozwijają folię poziomo, formując saszetki w procesie ciągłym, a następnie napełniają i zgrzewają produkty. Doskonale sprawdzają się przy pakowaniu produktów stałych, past oraz delikatnych materiałów.

Maszyny do napełniania gotowych woreczków

Maszyny do napełniania gotowych woreczków – pracują z wcześniej wyprodukowanymi woreczkami, oferując maksymalną elastyczność dla złożonych projektów opakowań, takich jak woreczki stojące, z zamkiem strunowym czy o niestandardowych kształtach. W konfiguracji podwójnej osiągają prędkość do 100 worków na minutę przy zachowaniu wysokiej precyzji napełniania.

Systemy do workowania z otwartą szczeliną

Systemy do workowania z otwartą szczeliną są przeznaczone do obsługi większych rozmiarów opakowań, zwykle od 5 do 50 kg na worek, idealne dla materiałów sypkich w branżach takich jak spożywcza, chemiczna czy mineralna. Mogą przetwarzać do 600 worków na godzinę, zapewniając dokładną kontrolę wagi.

Technologie kodowania i znakowania dla zastosowań workujących

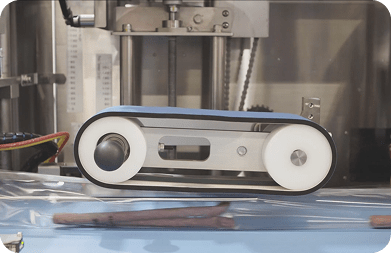

Nadruk termotransferowy (TTO)

Nadruk termotransferowy to idealne rozwiązanie do znakowania opakowań elastycznych. Technologia TTO wykorzystuje termiczną głowicę drukującą i taśmy woskowo-żywiczne lub żywiczne do tworzenia wysokiej rozdzielczości 300 dpi druku bezpośrednio na elastycznych podłożach. Technologia ta jest szczególnie skuteczna w przypadku drukowania na płaskich, cienkich, elastycznych foliach przed utworzeniem worka, umożliwiając formowanie zadrukowanej folii w różne typy torebek, w tym torebki z zamkiem błyskawicznym, czterostronne, z fałdami i stojące.

Do najważniejszych zalet TTO należy druk bezrozpuszczalnikowy, optymalna trwałość do zastosowań przemysłowych oraz możliwość drukowania zmiennej treści w czasie rzeczywistym z dużą prędkością. Systemy TTO nadają się do różnych elastycznych podłoży, w tym tworzyw sztucznych, folii i LDPE.

Ciągły druk atramentowy (CIJ)

Zapewnia bezkontaktowy nadruk na niemal każdej powierzchni – płaskiej lub zakrzywionej. Technologia CIJ rozbija strumień atramentu na krople, które są elektrostatycznie kierowane w celu utworzenia znaków. Systemy te mogą drukować z prędkością do 508 metrów na minutę i bardzo dobrze współpracują z plastikowymi, szklanymi, metalowymi, foliowymi i papierowymi materiałami opakowaniowymi.

Drukarki CIJ są powszechnie używane do drukowania dat ważności, numerów partii, numerów seryjnych, kodów kreskowych, logo i kodów promocyjnych. Elastyczność i niezawodność tej technologii sprawiają, że idealnie nadaje się ona do zastosowań przemysłowych, w których kluczowa jest stała wydajność.

Systemy znakowania laserowego

Technologia laserowa zapewnia wyjątkową precyzję oraz trwałość oznaczeń w zastosowaniach workujących. Zaawansowane systemy laserowe umożliwiają tworzenie wysokiej jakości, trwałych oznaczeń bez konieczności stosowania materiałów eksploatacyjnych, takich jak atramenty, etykiety czy matryce. Rozwiązania laserowe eliminują koszty konserwacji związane z tradycyjnymi systemami atramentowymi i etykietującymi, jednocześnie oferując doskonałą dokładność oraz jakość oznaczeń. Dzięki temu stanowią efektywną i ekologiczną alternatywę dla klasycznych metod znakowania.

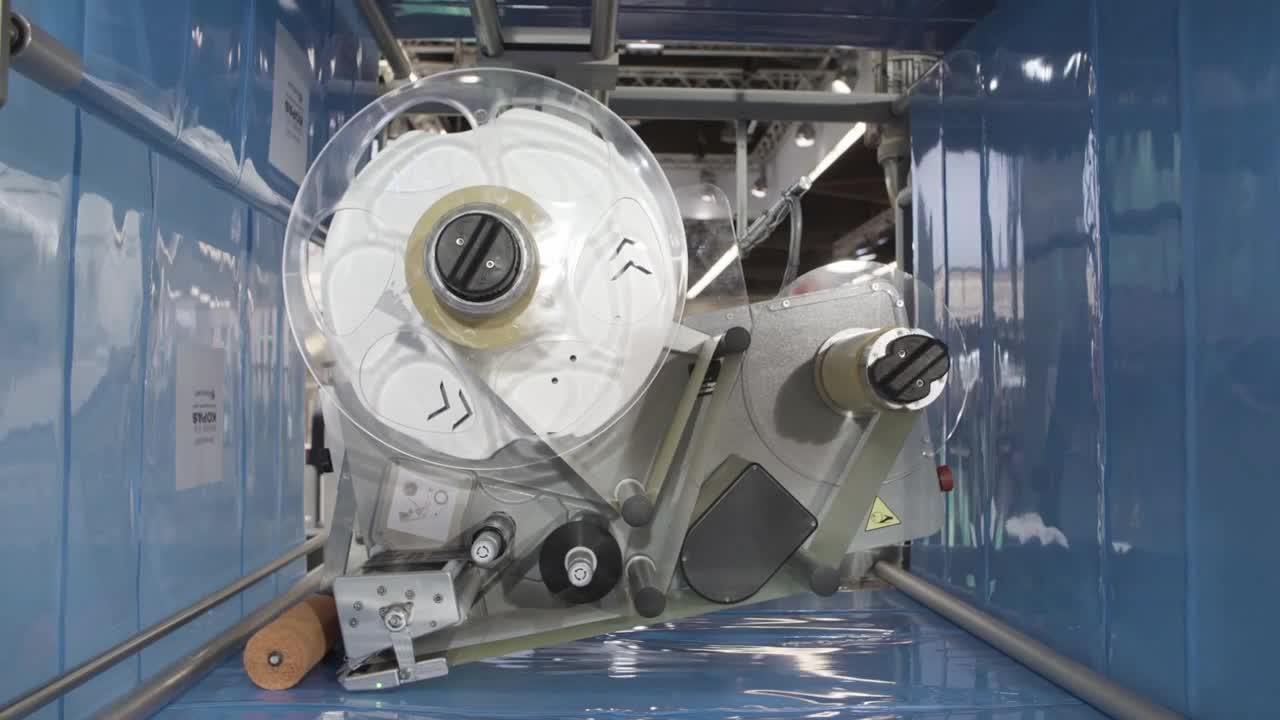

Drukowanie i stosowanie etykiet

Systemy drukowania i naklejania utomatycznie generują etykiety z danymi zmiennymi, takimi jak informacje logistyczne, a następnie natychmiast aplikują je na produkt, opakowanie zbiorcze lub paletę. Dzięki skanowaniu opakowań poruszających się na przenośnikach, systemy te drukują odpowiednie etykiety z unikalnymi informacjami i precyzyjnie je naklejają w trakcie ruchu.

Strategie integracji i dobre praktyki

Ocena kompatybilności i planowanie

Proces integracji powinien rozpocząć się od dokładnej analizy kompatybilności. Należy uwzględnić rodzaj materiałów, teksturę powierzchni, prędkość produkcji oraz ograniczenia przestrzenne.Ocena ta powinna uwzględniać zarówno bieżące potrzeby, jak i przyszłe wymagania, aby zapewnić, że sprzęt do znakowania będzie w stanie sprostać rosnącym wolumenom produkcji bez znaczących zakłóceń.

Bezpłatna ocena integracji

Skontaktuj się z naszym ekspertem, aby uzyskać bezpłatną ocenę integracji.

Kontakt

Rozmieszczenie i montaż urządzeń

Optymalne rozmieszczenie urządzeń do kodowania i znakowania ma kluczowe znaczenie dla udanej integracji. Sprzęt musi być dostosowany do procesu pakowania bez wpływu na inne operacje, przy jednoczesnym zachowaniu dostępności w celu szybkiego serwisowania i konserwacji. Prawidłowy montaż za pomocą odpowiednich wsporników pomaga zapewnić optymalne ustawienie i stabilność podczas operacji z dużą prędkością.

Integracja z systemem sterowania

Nowoczesne systemy pakowania w worki wykorzystują systemy PLC (Programmable Logic Controller) do precyzyjnego sterowania i koordynacji. Udana integracja wymaga podłączenia sprzętu kodującego do systemu sterowania maszyny, co pozwala na bezproblemową pracę w istniejących konfiguracjach. Ta integracja pozwala na zsynchronizowane działanie między procesami pakowania i kodowania, pomagając zapewnić spójne rozmieszczenie i jakość kodowania.

Konfiguracja oprogramowania i ustawienia systemowe

Prawidłowa konfiguracja oprogramowania ma kluczowe znaczenie dla osiągnięcia optymalnej wydajności. Obejmuje ona instalację oraz ustawienie parametrów druku, takich jak rozmiar czcionki, treść komunikatów i prędkość nadruku. System powinien umożliwiać obsługę zmiennych danych, takich jak kody partii, daty ważności czy numery serii.

Pokonywanie wyzwań związanych z integracją

Techniczne trudności integracyjne

Zakłady produkcyjne mogą napotkać istotne wyzwania podczas integracji nowych systemów kodujących z istniejącymi jednostkami workującymi. Starsze generacje maszyn często wymagają modernizacji, aby umożliwić płynną współpracę z nowoczesnymi urządzeniami. Najlepszym rozwiązaniem jest ścisła współpraca z dostawcami technologii kodujących, którzy mogą ocenić infrastrukturę i zaproponować rozwiązania minimalizujące zakłócenia.

Uwarunkowania operacyjne

Pył i zanieczyszczenia środowiskowe typowe dla operacji workujących stanowią dodatkowe wyzwanie dla urządzeń kodujących. Wahania temperatury, drgania oraz nieregularne kształty opakowań wymagają rozwiązań odpornych na trudne warunki, przy zachowaniu wysokiej jakości oznaczeń. Wybór odpowiedniego sprzętu powinien uwzględniać te czynniki środowiskowe, aby zapewnić niezawodność i trwałość działania.

Analiza kosztów i zwrotu z inwestycji (ROI)

Początkowa inwestycja w zautomatyzowane systemy kodowania i znakowania może być znacząca, szczególnie dla mniejszych przedsiębiorstw. Jednak kompleksowa analiza ROI często wykazuje istotne korzyści długoterminowe.

Podstawowy wzór ROI dla integracji sprzętu:

ROI = (Przychód – koszt sprzętu – koszty operacyjne) / (Koszt sprzętu) × 100

W analizie należy uwzględnić nie tylko koszt zakupu, ale również bieżące wydatki operacyjne, takie jak konserwacja, materiały eksploatacyjne i szkolenia.

Zamów indywidualną analizę ROI

Skorzystaj z pomocy naszych ekspertów, aby przeprowadzić analizę opłacalności inwestycji w system do znakowania.

Kontakt

Modele współpracy z producentami urządzeń kodujących

Korzyści z partnerstwa OEM

Strategiczne partnerstwa z producentami technologii znakujących przynoszą liczne korzyści dla producentów maszyn workujących. Współpraca ta umożliwia firmom skupienie się na ich kluczowych kompetencjach, przy jednoczesnym wykorzystaniu specjalistycznej wiedzy z zakresu kodowania w celu dostarczania kompleksowych rozwiązań. Partnerstwa OEM mogą napędzać innowacje, obniżać koszty rozwoju i poszerzać zasięg rynkowy dzięki połączeniu komplementarnych technologii.

Inżynierska współpraca projektowa

Wiodący producenci urządzeń kodujących oferują współpracę inżynier–inżynier, dostarczając szczegółową dokumentację techniczną, rysunki oraz wsparcie w testowaniu produktów. Taki model współpracy umożliwia dostosowanie rozwiązań do konkretnych aplikacji, uwzględniając dostępne miejsce, ograniczenia produkcyjne, specyfikacje zakładu i wymagania dotyczące prędkości.

Programy szkoleniowe i wsparcie techniczne

Kompleksowe szkolenia są niezbędne dla skutecznej integracji. Dobrze zaplanowane partnerstwo obejmuje szkolenie operatorów, zapewniając im pewność w obsłudze i rozwiązywaniu problemów. Programy wsparcia powinny obejmować planowanie konserwacji, dostępność pomocy technicznej oraz części zamiennych.

Zoptymalizuj swoją integrację

Nawiąż współpracę z naszymi specjalistami, aby zaplanowac płynną integrację sprzętu, niestandardowe rozwiązania i specjalistyczne szkolenia. Skontaktuj się z nami już dziś, aby zwiększyć wydajność produkcji i innowacyjność.

Najlepsze praktyki w zakresie implementacji

Planowanie przedwdrożeniowe

Pomyślne wdrożenie wymaga dokładnego planowania, które uwzględnia integrację linii produkcyjnej, optymalizację przepływu pracy i wymagania dotyczące szkolenia personelu. Producenci powinni ustalić jasne ramy czasowe projektu, zdefiniować wskaźniki sukcesu i przydzielić odpowiednie zasoby na etapy instalacji i testów.

Testowanie i walidacja

Kompleksowe procedury testowe zapewniają bezproblemowe działanie urządzeń kodujących w ramach operacji workujących. Obejmują one weryfikację ustawienia, ocenę jakości nadruku, testy synchronizacji prędkości oraz walidację integracji z systemami sterowania. Testy powinny uwzględniać różne warunki pracy, aby zapewnić stałą wydajność działania.

Konserwacja i optymalizacja

Długoterminowy sukces zależy od właściwego planowania konserwacji i ciągłej optymalizacji. Regularna kalibracja, harmonogramy wymiany materiałów eksploatacyjnych i monitorowanie wydajności pomagają utrzymać optymalną jakość znakowania i zminimalizować przestoje. Zautomatyzowane systemy monitorowania mogą identyfikować potencjalne problemy z procesem znakowania, zanim wpłyną one na produkcję.

Przyszłość i trendy technologiczne

Automatyzacja i inteligentna produkcja

Integracja systemów kodowania z maszynami workującymi zmierza w kierunku większej automatyzacji i inteligentnych rozwiązań. Nowoczesne systemy często zawierają weryfikację wizyjną, czytniki kodów kreskowych oraz systemy odrzutu, wspierające jakość i zgodność produktów. Te zautomatyzowane funkcje zmniejszają wymagania ręcznej interwencji, jednocześnie poprawiając ogólną wydajność systemu.

Zrównoważony rozwój i wpływ na środowisko

Względy środowiskowe w coraz większym stopniu wpływają na decyzje dotyczące wyboru sprzętu. Systemy znakowania laserowego znacznie zmniejszają zapotrzebowanie na materiały eksploatacyjne, minimalizując wpływ na środowisko i obniżając bieżące koszty operacyjne. Producenci stawiają na technologie ograniczające wytwarzanie odpadów przy jednoczesnym zachowaniu wysokiej jakości oznaczeń.

Skalowalność i elastyczność

Strategie integracyjne zorientowane na przyszłość koncentrują się na skalowalności i elastyczności, umożliwiając dostosowanie do zmieniających się wymagań rynkowych. Modułowa konstrukcja systemów pozwala na rozbudowę i modernizację bez konieczności wymiany całego rozwiązania. Takie podejście chroni długoterminowe inwestycje, umożliwiając jednocześnie dostosowanie do zmieniających się wymagań produkcyjnych.

Podsumowanie

Integracja systemów kodowania, znakowania i etykietowania z maszynami workującymi to kluczowy krok w kierunku zoptymalizowanych operacji pakowania. Sukces wymaga starannego doboru technologii, dokładnej oceny kompatybilności oraz strategicznej współpracy z doświadczonymi dostawcami rozwiązań kodujących.

Pomimo początkowych wyzwań, długoterminowe korzyści – takie jak zwiększona efektywność, zgodność z przepisami i redukcja kosztów – uzasadniają inwestycję.

Producenci OEM i wytwórcy, którzy podejdą do integracji systemowo, korzystając z wiedzy producentów i sprawdzonych praktyk, mogą osiągnąć znaczącą przewagę konkurencyjną w wymagającym środowisku produkcyjnym. Kluczem jest traktowanie integracji nie jako dodatkowego obciążenia, lecz jako nieodzownego elementu nowoczesnych, wydajnych operacji pakowania.

Marc Discher is a marketing leader at Videojet Technologies with extensive experience supporting OEMs in integrating coding and marking solutions into production lines. He specializes in aligning technology with complex manufacturing needs, helping global partners improve efficiency and compliance.