Kompleksowy przewodnik po wyborze systemu znakowania laserowego

Kompleksowy przewodnik dla producentów i OEM

Max Owen

Menedżer ds. produktu – Laser, Videojet

Systemy znakowania laserowego, Wybór technologii laserowej, Integracja laserów

Wprowadzenie

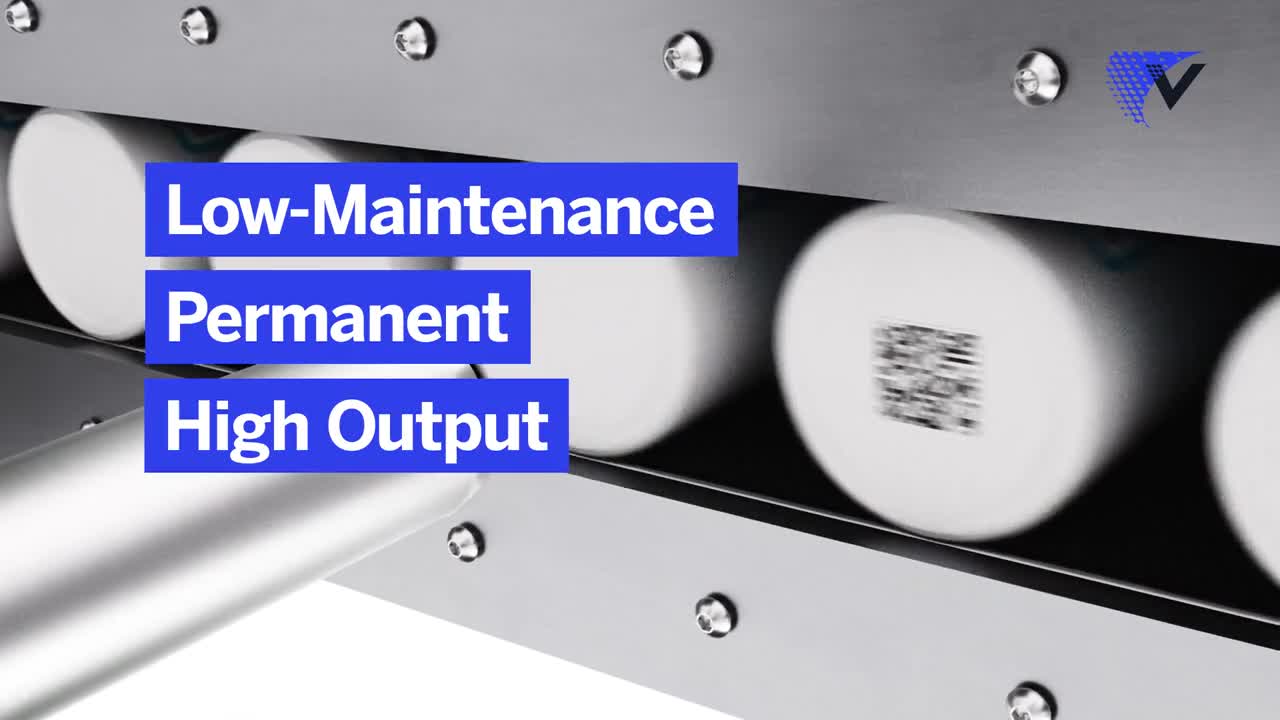

Nowoczesne procesy produkcyjne wymagają precyzji, wydajności i trwałej identyfikowalności kodów. Znakowanie laserowe stało się złotym standardem w realizacji tych celów – oferuje szybkie, bezkontaktowe kodowanie, które zapewnia nieusuwalne oznaczenia zarówno w aplikacjach stacjonarnych, jak i w ruchu. Ten przewodnik pomoże Ci zrozumieć technologię znakowania laserowego, porównać dostępne rozwiązania oraz wskazać kluczowe czynniki przy wyborze i wdrożeniu odpowiedniego systemu dla Twoich potrzeb. Niezależnie od tego, czy jesteś inżynierem skupionym na parametrach technicznych i integracji z linią, czy menedżerem analizującym ROI – znajdziesz tu wiedzę opartą na dziesiątkach tysięcy udanych wdrożeń laserów Videojet.

Zrozumienie technologii znakowania laserowego

Czym jest znakowanie laserowe?

Znakowanie laserowe to bezkontaktowy proces, w którym skoncentrowana wiązka światła tworzy trwałe kody, tekst lub grafikę na powierzchni materiału. W przeciwieństwie do druku atramentowego, który nanosi pigment, laser oddziałuje bezpośrednio na materiał – najczęściej poprzez podgrzewanie lub zmianę struktury powierzchni – tworząc trwały znak bez użycia materiałów eksploatacyjnych. Energia wiązki powoduje lokalne zmiany, np. usunięcie warstwy materiału (ablacja) lub reakcję chemiczną zmieniającą kolor podłoża. Efekt? Precyzyjny, odporny na ścieranie, rozpuszczalniki i warunki środowiskowe kod – idealny do oznaczeń śledzących i zgodności z regulacjami, które muszą pozostać czytelne przez cały cykl życia produktu.

Jak działa znakowanie laserowe?

W uproszczeniu: kontroler kieruje wiązkę lasera za pomocą luster napędzanych silnikami galvo, aby „oznaczyć” powierzchnię. Gdy skoncentrowane światło trafia w materiał, ten pochłania energię lasera, przekształcając ją w ciepło. W zależności od rodzaju materiału i ustawień lasera, efekt może być różny:

Grawerowanie/Ablacja

Laser usuwa wierzchnią warstwę koloru z materiału opakowania, odsłaniając warstwę pod spodem, aby uzyskać kontrast. Proces ten tworzy bardzo płytki, ale trwały ślad, który zapewnia doskonałą trwałość.

Trawienie

Łagodniejsza forma graweru, która usuwa minimalną ilość materiału, tworząc płytki, czytelny znak przy niewielkiej ingerencji w powierzchnię.

Wyżarzanie

Laser podgrzewa metal pod powierzchnią, powodując utlenienie i zmianę koloru (często na czarny). Stosowane na stalach i tytanie, aby uzyskać kontrastowy znak bez zmiany faktury powierzchni.

Topnienie/pienienie

W przypadku niektórych tworzyw sztucznych laser podgrzewa materiał na tyle, by spowodować jego rozszerzanie lub lekkie pianienie, tworząc podniesiony, jaśniejszy ślad. Proces ten nie usuwa materiału i jest na tyle delikatny, by zachować integralność strukturalną plastiku — co oznacza, że nawet pojemniki ciśnieniowe, takie jak butelki PET, pozostają wytrzymałe i bezpieczne po oznaczeniu.

Barwienie/Zmiana koloru

W niektórych materiałach energia lasera wywołuje reakcję chemiczną lub karbonizację, która widocznie zmienia kolor materiału bez znaczącego usunięcia materiału.

Karbonizacja

W przypadku drewna i innych materiałów organicznych laser powoduje kontrolowane spalanie lub karbonizację powierzchni. To przyciemnia materiał, tworząc kontrastowy, trwały ślad bez usuwania znacznej warstwy— idealne do zastosowań dekoracyjnych lub brandingowych na naturalnych podłożach.

Każdy z tych procesów znakowania laserowego ma swoje specyficzne zastosowania. Na przykład grawerowanie jest preferowane, gdy potrzebna jest maksymalna trwałość (np. kody VIN na częściach samochodowych), natomiast wyżarzanie stosuje się, gdy trzeba zachować gładkość powierzchni (np. implanty medyczne). Kluczowym wnioskiem jest to, że znakowanie laserowe oferuje wszechstronne metody uzyskania znaku, a optymalna metoda zależy od materiału i wymagań aplikacji.

Rodzaje systemów znakowania laserowego

Nie wszystkie lasery są takie same. Przemysłowe systemy znakowania laserowego zazwyczaj dzielą się na kilka głównych typów, różniających się długością fali i technologią. Długość fali lasera decyduje,jakie materiały można skutecznie znakować, ponieważ różne materiały inaczej absorbują energię świetlną. Oto najczęściej spotykane typy laserów oraz ich charakterystyka:

| Typ lasera | Długość fali | Idealne zastosowania | Kluczowe cechy |

|---|---|---|---|

| Laser światłowodowy (domieszkowany iterbem) | ~1 064 nm (podczerwień) | Metale (stal, aluminium, mosiądz, tytan) oraz niektóre tworzywa o wysokiej gęstości (ABS, poliwęglan) | Wysoka gęstość mocy do precyzyjnego grawerowania metali. Kompaktowy, niskie wymagania serwisowe, długa żywotność (do ok. 100 tys. godzin). Może tworzyć efekty wyżarzania na stali nierdzewnej, których inne lasery nie osiągną. |

| Laser CO₂ (Dwutlenek węgla) | ~9 300, 10 200 i 10 600 nm (daleka podczerwień) | Materiały organiczne: papier, karton, szkło, drewno, skóra oraz wiele tworzyw sztucznych (np. PVC, PET) | Doskonały do szybkiego znakowania materiałów niemetalowych i przezroczystych tworzyw oraz szkła. Tworzy oznaczenia poprzez ablację lub spienianie powierzchni (w praktyce przypalanie materiału). Znakowanie metalu wymaga zastosowania pasty absorbującej. |

| Laser UV (ultrafioletowy) | 355 nm (ultrafiolet) | Materiały wrażliwe na ciepło: cienkie folie, tworzywa medyczne, PVC, szkło, ceramika, niektóre metale | Lasery UV są czasami nazywane „zimnym znakowaniem”, ponieważ ich krótka długość fali jest pochłaniana przy minimalnym przenikaniu ciepła. Mogą oznaczyć niemal każde podłoże bardzo drobnymi detalami, powodując przy tym minimalne uszkodzenia termiczne. Laser UV jest idealny do zastosowań wymagających precyzji i integralności materiału (np. elastyczne folie z funkcją bariery dla żywności, elektroniki, farmacji). |

Każdy typ lasera wchodzi w interakcję z materiałem w unikalny sposób, dlatego wybór odpowiedniego jest kluczowy. Jeśli znakujesz głównie metale – laser światłowodowy będzie najlepszym wyborem. Do folii opakowaniowych lub szkła lepiej sprawdzi się CO₂ lub UV (CO₂ dla materiałów organicznych, UV gdy potrzebna jest wysoka precyzja i minimalny wpływ cieplny). UV oferuje najszerszą kompatybilność materiałową, często znakując podłoża, których fiber czy CO₂ nie obsłużą. Zawsze potwierdzaj kompatybilność materiału z dostawcą – zalecane jest testowanie na podstawie próbek w laboratorium. Videojet oferuje takie testy w labolatoriach testów i próbek na całym świecie, aby dobrać właściwy typ lasera i parametry.

Laboratorium testów i próbek

Potwierdź technologię znakowania dzięki bezpłatnemu testowi na Twoim produkcie lub opakowaniu.

Kontakt

Kluczowe czynniki przy wyborze systemu laserowego

Wybór systemu znakowania laserowego to nie tylko kwestia samego lasera. Chodzi o znalezienie rozwiązania dopasowanego do Twojego środowiska produkcyjnego, wymagań znakowania i celów biznesowych. Poniżej analizujemy kluczowe czynniki selekcji:

Specyfikacja wydajności i dopasowanie do materiału

Testy materiałowe

Podstawą jest materiał. Laser skuteczny na jednym podłożu może nie działać na innym. Dlatego przed decyzją warto przetestować produkt z systemem laserowym. Znakowanie próbne potwierdza, czy typ lasera, moc i konfiguracja soczewek są odpowiednie.

Ważne jest nie tylko uzyskanie jakości oznaczenia, ale też zachowanie integralności opakowania. Videojet oferuje testy za pomocą laserów na rzeczywistych materiałach w laboratoriach testów i próbek, odwzorowując realne warunki produkcyjne, aby dobrać najlepsze rozwiązanie i uniknąć kosztownych błędów.

Moc lasera

Moc wyjściowa (mierzona w watach) decyduje o zdolności znakowania. Lasery o większej mocy mogą oznaczać szybciej i/lub głębiej, zwłaszcza na twardych materiałach. Na przykład do oznaczania metali zazwyczaj potrzebny jest laser światłowodowy o mocy 20–50 W do trawienia powierzchni. Do głębszych grawerów lub bardzo szybkich linii produkcyjnych można stosować lasery światłowodowe o mocy powyżej 50 W. Dla porównania, lasery CO₂ — powszechnie stosowane do oznaczania materiałów opakowaniowych, takich jak kartony — zazwyczaj mają moc od 10 W dla zastosowań podstawowych i do 60 W lub więcej dla szybkich zastosowań, takich jak butelkowanie PET. Lasery UV są zazwyczaj niskomocowe (2–10 W) ze względu na różne zastosowania dla uzyskania różnego efektu oznaczeń (zmiana koloru), zależnego od długości fali. Kluczowe jest dobranie mocy do prędkości i głębokości znakowania, bez nadmiernego obciążania materiału czy budżetu. Zapotrzebowanie na energię różni się także w zależności od materiału – na przykład oznaczenie cienkiej plastikowej etykiety może wymagać zaledwie kilku watów, podczas gdy grawerowanie stalowej części może wymagać dziesiątek watów plus wolniejszą prędkość obrotową.

Częstotliwość i czas impulsu

Te ustawienia wpływają na sposób dostarczania energii laserowej. Ogólnie rzecz biorąc, impulsy o niższych częstotliwościach przenoszą więcej energii w impulsie (lepsze do głębszego grawerowania), podczas gdy wyższe częstotliwości pozwalają na płynniejsze znakowanie z mniejszym wpływem cieplnym (idealne dla tworzyw lub detali). Większość nowoczesnych laserów pozwala dostosować częstotliwość impulsów (kHz), aby zoptymalizować jakość znaku a prędkość znakowania. Jeśli Twoje znaki wymagają określonego wyglądu lub minimalnego wpływu cieplnego, upewnij się, że laser może pracować w wymaganym zakresie impulsów.

Bezpieczeństwo operacyjne i zgodność z przepisami

Lasery przemysłowe to urządzenia o dużej mocy, dlatego bezpieczeństwo musi być priorytetem. Systemy laserowe mają klasyfikację określającą poziom zagrożenia:

Klasa 1

Bezpieczne w normalnej eksploatacji. Wiązka lasera jest całkowicie osłonięta lub niedostępna. Większość zintegrowanych systemów znakowania laserowego (z odpowiednimi obudowami) to Klasa 1, co oznacza, że można je stosować na hali produkcyjnej bez dodatkowych środków ochrony. Przykładowo odtwarzacz DVD jest urządzeniem klasy 1 i mimo że wewnętrzny laser ma wyższą klasę – odpowiednie ekranowanie sprawia, że cały system jest bezpieczny.

Klasa 4

Lasery o dużej mocy mogą powodować poważne uszkodzenia oczu lub skóry przy bezpośrednim lub rozproszonym narażeniu. Prawie wszystkie przemysłowe lasery z otwartą wiązką należą do Klasy 4. Ta klasa niesie ze sobą również liczne potencjalne zagrożenia dla bezpieczeństwa. W praktyce samodzielne źródło lasera znakującego to klasa 4, dlatego należy zaprojektować odpowiednie zabezpieczenia.

Jak uczynić Klasę 4 bezpieczną?

Integrując laser Klasy 4 z linią produkcyjną, należy zastosować rozwiązania inżynieryjne, które w praktyce przekształcą go w system Klasy 1 dla operatorów. Obejmuje to obudowy ochronne i blokady bezpieczeństwa. Przykład: metalowa obudowa wokół obszaru znakowania z drzwiami wyposażonymi w wyłącznik blokujący – jeśli drzwi zostaną otwarte, laser automatycznie przestaje działać. Według naszych ekspertów ds. laserów, odpowiednie ekranowanie wiązki i blokady to absolutna podstawa bezpiecznej produkcji. Wiele nowoczesnych systemów laserowych posiada wbudowane obwody blokady, które to ułatwiają.

Odciąg oparów

Kolejnym często pomijanym aspektem bezpieczeństwa jest zarządzanie oparami. Gdy laser oznacza materiał, może odparować jego śladowe ilości, tworząc opary lub dym. W zależności od tego, co oznaczasz, te opary mogą być minimalnie szkodliwe (np. trochę spalonego dymu z drewna) lub dość niebezpieczne. Na przykład plastik laserowy może uwalniać toksyczny gaz chlorowy. Kluczowe jest posiadanie odpowiedniego systemu odprowadzania oparów lub wentylacji, aby usuwać produkty uboczne spalania z obszaru operatora i powierzchni produktu. Dobry system ekstrakcji chroni pracowników i zapobiega osadzaniu się dymu na soczewkach lub produktach. Zawsze analizuj materiały, które będziesz znakować, i upewnij się, że spełniają wszelkie limity narażenia w miejscu pracy.

Normy i szkolenia

Przestrzegaj standardów bezpieczeństwa laserów, takich jak ANSI Z136.1 (dotyczących bezpiecznego użycia laserów) oraz wszelkich obowiązujących lokalnych przepisów. Obejmuje to zapewnienie laserowych gogli ochronnych odpowiednich do długości fali lasera dla personelu, który może być narażony na otwartą wiązkę (w scenariuszach klasy 4). Wyznacz Oficera ds. Bezpieczeństwa Laserowego, jeśli wymagają tego przepisy, i przeprowadź szkolenia dla operatorów, aby znali zagrożenia i zasady bezpieczeństwa. Na szczęście, przy odpowiednim zestawie obudowy klasy 1 + blokady, rutynowa eksploatacja nie wymaga specjalnego sprzętu ochronnego – zagrożenie jest kontrolowane. Jednak zespół serwisowy będzie musiał być przeszkolony w zakresie właściwych procedur, podczas gdy obudowa lasera jest otwarta.

Wymogi regulacyjne branży

Niektóre branże mają specyficzne wymagania dotyczące kodów, które wpływają na wybór systemu znakowania. Lasery doskonale spełniają wiele z tych wymogów dzięki trwałości i precyzji oznaczeń.

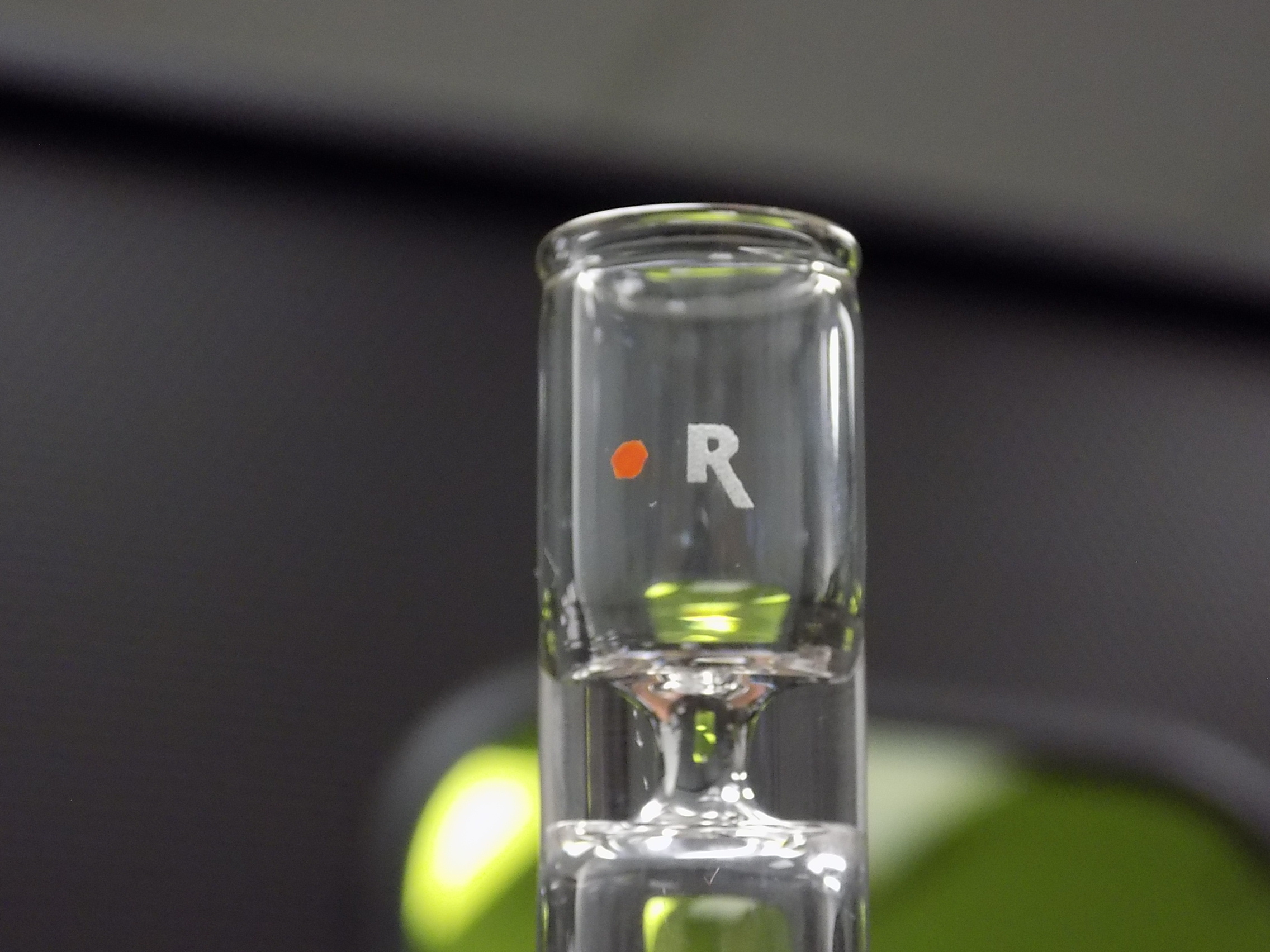

Unikalna identyfikacja urządzeń (UDI) dla urządzeń medycznych

Przemysł medyczny (FDA w USA) wymaga trwałych, czytelnych maszynowo kodów na wielu instrumentach i implantach. Lasery są często jedyną realną metodą umieszczenia kodu UDI (czyli DataMatrix) na narzędziu chirurgicznym lub implancie, ponieważ musi on przetrwać sterylizację i lata użytkowania. Jeśli pracujesz przy produkcji wyrobów medycznych, upewnij się, że laser może uzyskać wymagany ślad bez utraty biokompatybilności materiału (np. używanie wyżarzania na narzędziach ze stali nierdzewnej, aby uniknąć chropowania powierzchni).

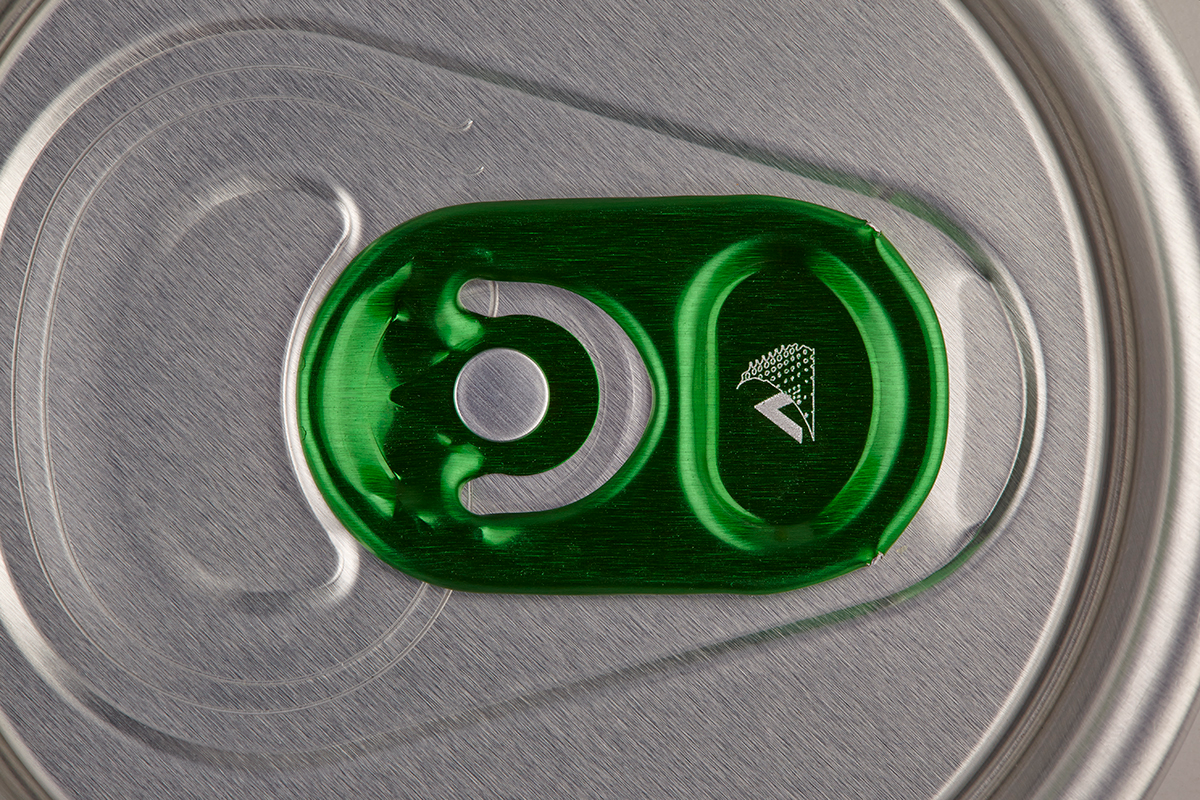

Kody w farmacji i branży spożywczej

Branże o dużym wolumenie, takie jak farmacja i napoje, coraz częściej wykorzystują lasery do znakowania kodów partii, dat ważności oraz kodów kreskowych 2D na produktach i opakowaniach. Przepisy tutaj wymagają, aby kody były czytelne i trwałe. Lasery mogą spełniać te potrzeby (np. oznaczanie kodów kreskowych na blistrach foliowych lub grawerowanie kodów na szklanych fiolkach). W rzeczywistości niektóre kraje nakazują grawerowane lub tłoczone kody dla niektórych produktów, aby zwalczać fałszerstwa i zapewnić, że kod przetrwa trudne lub skomplikowane łańcuchy dostaw.

Elektronika i motoryzacyja

Producenci elektroniki często potrzebują mikrokodów na komponentach (dla śledzenia lub zabezpieczeń przed fałszerstwami). Znakowanie laserowe jest powszechne w znakowaniu PCB, chipów oraz serializacji części samochodowych. Jeśli obowiązują standardy zgodności (takie jak normy IAQG w branży motoryzacyjnej dotyczącej jakości znaków), możesz również potrzebować systemu weryfikacji do oceny znaków. Znakowanie laserowe może generować bardzo wysokiej jakości kody DataMatrix przy prawidłowej kalibracji.

Certyfikacja sprzętu

Należy sprawdzić czy sam system laserowy posiada wymagane certyfikaty (np. oznaczenie CE dla zgodności z UE lub ANSI itp.). Renomowani dostawcy dostarczą dokumentację potwierdzającą, że system spełnia normy elektryczne, radiologiczne i bezpieczeństwa. Jest to szczególnie ważne, jeśli planujesz zintegrować laser z większą maszyną, ponieważ komponenty powinny być certyfikowane, aby ułatwić zapewnienie zgodności dla całego systemu.

Uwzględnij kontekst regulacyjny swoich produktów. Lasery doskonale sprawdzają się w spełnianiu rygorystycznych wymogów dotyczących kodów, ale upewnij się, że wybrany system potrafi wytworzyć wymagany typ, rozmiar i trwałość oznaczenia. Często oznacza to konieczność potwierdzenia, że kontrast i trwałość kodu spełniają określone normy (np. wytyczne UDI lub specyfikacje kodów 2D w farmacji).

Integracja z linią produkcyjną

Technical Integration Hurdles

Integracja systemu znakowania laserowego z linią produkcyjną obejmuje aspekty mechaniczne, elektryczne i programowe. Wczesne zaplanowanie integracji pozwala uniknąć problemów w przyszłości.

Integracja mechaniczna (montaż i przestrzeń)

Gdy system znakowania laserowego jest prawidłowo skonfigurowany, zazwyczaj działa z minimalną ingerencją — wymagając znacznie mniej bieżącej obsługi niż wiele innych technologii znakowania. Jednak osiągnięcie tego etapu wymaga więcej czasu i planowania niż instalacja drukarki CIJ. W przypadku CIJ często wystarczy rozpakować urządzenie, zamontować i uruchomić w ciągu godziny. Integracja lasera może obejmować montaż konstrukcji, instalację obudów bezpieczeństwa, ustawienie ogniskowej i zaprogramowanie układu oznaczeń. Choć początkowy wysiłek jest większy, długoterminowe korzyści to niezawodne, niskokosztowe rozwiązanie. Wybór dostawcy z doświadczeniem w inżynierii aplikacyjnej i wsparciu serwisowym jest kluczowy – ułatwia wdrożenie i szybkie rozwiązywanie problemów na miejscu.

Przykład integracji

Wyobraźmy sobie linię pakowania jogurtów z wieloma torami kubków napełnianych i zamykanych równolegle. Tradycyjnie stosuje się głowicę atramentową na każdym torze lub głowicę przesuwającą się w poprzek, aby nanosić daty na wieczkach. Laser z jednostką galvo może obsłużyć kilka torów jednocześnie, jeśli jego pole znakowania jest wystarczająco duże – potencjalnie znakując wszystkie wieczka w jednym przejściu. To może zmniejszyć liczbę urządzeń z sześciu drukarek CIJ do jednego systemu laserowego. Jednak trzeba upewnić się, że pole znakowania i prędkość lasera odpowiadają szerokości torów i prędkości linii. W praktyce niektórzy producenci z powodzeniem zastąpili zestawy drukarek CIJ jednym laserem, znacznie upraszczając konserwację i eliminując materiały eksploatacyjne (mniej urządzeń w utrzymaniu), ale tylko po starannym zaplanowaniu integracji (optyka, pozycja montażu, czas sterowania linią).

Koszt eksploatacji i ROI

Wdrożenie systemu laserowego to inwestycja. Ważne jest, aby patrzeć poza cenę zakupu i ocenić całkowity koszt posiadania (TCO) oraz zwrot z inwestycji (ROI) w całym cyklu życia urządzenia.

Inwestycja początkowa

Systemy laserowe zazwyczaj wymagają wyższej inwestycji początkowej w porównaniu z tradycyjnymi drukarkami atramentowymi czy systemami etykietowania. Na przykład mały laser CO₂ może kosztować trzy do czterech razy więcej niż wysokiej klasy drukarka CIJ, natomiast bardziej wydajne lasery światłowodowe – szczególnie te zintegrowane z obudowami bezpieczeństwa i przenośnikami – mogą stanowić znaczący wydatek. Jednak ten koszt początkowy często jest kompensowany w czasie dzięki niższym wymaganiom w zakresie konserwacji i braku materiałów eksploatacyjnych. Do wydatków początkowych należy doliczyć koszty instalacji (uchwyty, osłony bezpieczeństwa, czas integracji), dlatego warto uwzględnić je w budżecie. Porównując technologie, należy wziąć pod uwagę, czego wymagałyby alternatywne systemy. Na przykład jeden laser może zastąpić kilka drukarek atramentowych (jak w przykładzie linii jogurtów) lub umożliwić oznaczenia, których systemy atramentowe czy etykietujące w ogóle nie są w stanie wykonać (np. bezpośrednie znakowanie części w celu spełnienia wymogów zgodności).

Minimalne koszty eksploatacyjne

Największą zaletą technologii laserowej jest brak materiałów eksploatacyjnych. Nie są potrzebne tusze, rozpuszczalniki ani taśmy, co natychmiast obniża koszty zakupu i eliminuje konieczność zarządzania zapasami oraz utylizacji odpadów. W przedsiębiorstwach drukujących setki milionów kodów rocznie wydatki na atrament są znaczące – laser całkowicie je eliminuje. Dodatkowe oszczędności wynikają z niższych kosztów serwisowych, ponieważ dobrze zaprojektowany laser ma minimalną liczbę części zużywalnych. Przykładowo, lasery światłowodowe są konstrukcjami półprzewodnikowymi i mogą działać przez lata bez wymiany komponentów, podczas gdy drukarki atramentowe wymagają regularnej wymiany filtrów i czyszczenia dysz. W perspektywie kilku lat oszczędności na serwisie i materiałach eksploatacyjnych mogą w dużym stopniu zrekompensować koszt zakupu lasera.

Wydajność i czas pracy

Kolejnym istotnym czynnikiem kosztowym są przestoje. Każde zatrzymanie linii w celu wymiany wkładu atramentowego lub serwisowania głowicy drukującej oznacza utratę produkcji. Awaria drukarki może generować bardzo wysokie koszty – badania pokazują, że przestój w produkcji może kosztować dziesiątki tysięcy dolarów za godzinę (zdarzały się przypadki sięgające nawet 260 tys. USD/h). Systemy laserowe, po stabilizacji, charakteryzują się wysoką dostępnością, ponieważ nie mają układów atramentowych, które mogą się zapchać, ani etykiet papierowych, które mogą się zaciąć. W praktyce działają bezproblemowo, a w rzadkich przypadkach wymagają jedynie szybkiego czyszczenia soczewki lub drobnej konserwacji. Ta niezawodność oznacza mniej przerw w produkcji, co przekłada się na oszczędności i wyższą efektywność. Jak zauważył jeden z ekspertów: „Najlepszy laser to taki, którego obecności się nie zauważa” – podkreślając, że właściwie dobrany laser działa cicho i bez potrzeby częstej ingerencji.

Zużycie energii

Lasery zużywają energię elektryczną, ale koszt prądu jest zazwyczaj niewielki w porównaniu z oszczędnościami na materiałach eksploatacyjnych. Nawet lasery dużej mocy pobierają od kilkuset do około tysiąca watów podczas pracy. Dla przykładu: laser światłowodowy o mocy 50 W zużywa około 500 W, co przy 8 godzinach pracy daje ok. 4 kWh dziennie – to tylko kilka dolarów na rachunku. Warto zapewnić odpowiednie zasilanie, ale zużycie energii nie jest kluczowym czynnikiem wpływającym na ROI.

Obliczanie zwrotu z inwestycji (ROI)

Przy ocenie zwrotu z inwestycji należy uwzględnić:

Oszczędności na materiałach eksploatacyjnych: Obliczenie rocznych wydatków na tusze, rozpuszczalniki, etykiety itp. – w przypadku lasera koszty te spadają praktycznie do zera.

Oszczędności na pracy i przestojach: Jak często operatorzy muszą obsługiwać obecne urządzenia (czyszczenie głowic, wymiana taśm)? Ile godzin produkcji jest traconych? Lasery znacząco redukują te czynności.

Redukcja odpadów: Znakowanie laserowe jest trwałe, odporne na manipulacje i nieusuwalne bez uszkodzenia powierzchni produktu. Ta trwałość wspiera identyfikowalność, przeciwdziała podróbkom i zapewnia zgodność z regulacjami. Produkt z poprawnym oznaczeniem zachowuje kod w całym łańcuchu dostaw, minimalizując ryzyko niezgodności, kar czy wycofań. W przeciwieństwie do druku atramentowego, który może się rozmazać lub stać się nieczytelny, laser zapewnia wyraźne, wysokiej jakości kody za każdym razem. To zmniejsza ilość braków, reklamacji i chroni zarówno przychody, jak i reputację marki.

Wzrost produktywności: Szybsze przezbrojenia i mniej przestojów oznaczają większą wydajność. Nowoczesne interfejsy laserów umożliwiają szybkie zmiany produktów (wystarczy wczytać nowy plik z zadaniem), często szybciej niż wymiana tuszu czy etykiet. Przykładowo, kontrolery Videojet oferują narzędzia skracające czas przezbrojenia nawet o 50%.

Długa żywotność: Jeden system laserowy może działać przez wiele lat. Źródła laserów światłowodowych osiągają średni czas pracy do awarii (MTBF) na poziomie ok. 100 000 godzin, co w trybie dwuzmianowym oznacza ponad 10 lat eksploatacji. Nawet lasery CO₂ często działają 50 000 godzin na tubach RF przed koniecznością serwisu. Dla porównania, drukarka atramentowa po 5–7 latach intensywnej pracy jest uznawana za zużytą. Amortyzacja lasera w perspektywie dekady czyni go bardzo opłacalnym – w wielu przypadkach zwrot z inwestycji następuje w ciągu 2–3 lat.

Najlepsze praktyki wdrożeniowe

Skuteczne wdrożenie systemu laserowego to nie tylko zakup urządzenia – wymaga dobrego planowania projektu. Oto kluczowe zalecenia:

Analiza wykonalności i testy próbek

Przeprowadzenie testów na rzeczywistych produktach w celu potwierdzenia jakości oznaczeń i czasu cyklu. Warto ocenić wpływ warunków środowiskowych (np. wilgotność, temperatura) na działanie lasera i jakość kodu. Pilotaż w małej skali lub w laboratorium pozwala wykryć problemy przed uruchomieniem pełnej produkcji. Videojet oferuje testowanie, aby zapewnić zgodność kodów i funkcjonalność opakowań.

Plan bezpieczeństwa od początku

Obudowy ochronne i systemy odciągu oparów nie powinny być traktowane jako dodatek. Należy zaprojektować lub zakupić odpowiednie osłony równolegle z wyborem lasera, aby były kompatybilne. Zapewnić blokady bezpieczeństwa na drzwiach i panelach dostępowych. Jeśli znakowanie generuje szkodliwe opary (np. z tworzyw sztucznych), należy zainstalować system odciągu w strefie znakowania.

Przygotowanie miejsca instalacji

Sprawdzić wymagania elektryczne (napięcie, natężenie) i w razie potrzeby zlecić instalację gniazdka elektrykowi. Zapewnić stabilny uchwyt lub ramę do montażu lasera – część dostawców oferuje gotowe rozwiązania. Zadbać o odpowiednie warunki środowiskowe – lasery najlepiej pracują w czystych, suchych pomieszczeniach. W przypadku zapylenia lub ekstremalnych temperatur warto rozważyć dodatkowe zabezpieczenia (np. nadciśnienie w obudowie lasera, wentylatory chłodzące) zgodnie z zaleceniami producenta.

Integracja z systemem sterowania linią

Współpraca z inżynierami automatyki jest kluczowa, aby prawidłowo włączyć laser do linii produkcyjnej. Może to obejmować montaż enkodera do synchronizacji prędkości, dodanie fotokomórki do wykrywania produktów i wyzwalania lasera lub podłączenie urządzenia do sterownika PLC nadzorującego linię. Warto zaplanować logikę działania – np. co powinno się stać w przypadku nagłego zatrzymania linii (większość laserów może wstrzymać znakowanie). Podczas uruchomienia zaleca się przeprowadzenie testów „na sucho”, aby dopracować czasy i upewnić się, że oznaczenia są prawidłowo umieszczone przy różnych prędkościach. Ten etap pozwala uniknąć problemów z jakością w przyszłości.

Szkolenie operatorów i personelu serwisowego

Choć lasery wymagają minimalnej obsługi na co dzień, szkolenie jest niezbędne. Zespół powinien wiedzieć, jak bezpiecznie obsługiwać system, regulować podstawowe ustawienia i reagować na typowe alarmy. Warto przećwiczyć rutynowe czynności, takie jak ustawianie ogniskowej (jeśli jest manualne) czy czyszczenie soczewki. Operatorzy powinni również znać interfejs użytkownika – np. jak wczytać nowy wzór oznaczenia lub zmienić format daty. W zakresie konserwacji należy wskazać elementy wymagające okresowej kontroli, np. czyszczenie soczewki czy wymianę filtrów w odciągu oparów. Krótka lista kontrolna (dzienna/tygodniowa/miesięczna) pomaga utrzymać system w optymalnej formie.

Wsparcie dostawcy

Podczas instalacji i po jej zakończeniu warto korzystać z zasobów oferowanych przez dostawcę lasera. Solidny partner zapewni usługi instalacyjne lub przynajmniej wsparcie telefoniczne, dokumentację (instrukcje, przewodniki integracyjne) oraz szkolenie na miejscu, jeśli będzie potrzebne. Może również pomóc w optymalizacji ustawień (moc, prędkość itp.). Po uruchomieniu warto rozważyć umowę serwisową lub przynajmniej znać procedurę uzyskania pomocy technicznej. Videojet, na przykład, dysponuje globalną siecią serwisową. Takie wsparcie jest bezcenne w przypadku nietypowych problemów, minimalizując ryzyko przestojów. Warto pamiętać, że zakup lasera to nie tylko nabycie urządzenia – to wejście w partnerstwo, które zapewni sprawne działanie procesu znakowania.

Stosując te najlepsze praktyki, przygotowujesz grunt pod skuteczne wdrożenie znakowania laserowego, które od pierwszego dnia spełni Twoje cele.

Podsumowanie

Systemy znakowania laserowego, odpowiednio dobrane i wdrożone, są potężnym narzędziem do realizacji wymagań w zakresie kodowania i identyfikowalności. W tym przewodniku omówiono zasadę działania laserów, dostępne typy, kluczowe czynniki wyboru oraz najlepsze praktyki integracji i eksploatacji. Najważniejsza konkluzja: właściwy wybór zależy od specyfiki aplikacji – rodzaju materiałów, procesu produkcyjnego i priorytetów biznesowych. Zrozumienie tych potrzeb oraz możliwości technologii laserowej pozwala podjąć świadomą decyzję, która poprawi efektywność operacji na lata.

Kluczowe jest myślenie długoterminowe: odpowiednie rozwiązanie laserowe zapewnia trwałe korzyści – od oszczędności kosztów (brak materiałów eksploatacyjnych, mniej przestojów) po poprawę jakości (trwałe, wysokiej rozdzielczości kody) i zgodność z regulacjami. Te zalety eliminują typowe problemy, takie jak częste serwisowanie drukarek, rozmazane kody czy wysokie wydatki na płyny. W czasach, gdy efektywność produkcji i identyfikowalność są kluczowe, znakowanie laserowe to nie tylko modernizacja, ale strategiczna inwestycja w przyszłość linii produkcyjnej.

Warto pamiętać, że proces wyboru nie musi być realizowany samodzielnie. Partnerstwo z doświadczonym dostawcą jest nieocenione. Idealny partner dysponuje wiedzą branżową, doświadczeniem z tysiącami wdrożeń i może wspierać w testach materiałów, integracji, szkoleniach oraz serwisie. Zespół Videojet pomaga producentom z różnych branż wdrażać rozwiązania laserowe dopasowane do ich potrzeb – od szybkich linii napojowych po precyzyjne znakowanie wyrobów medycznych.

Co dalej?

Jeśli rozważane jest wdrożenie systemu laserowego, warto skontaktować się w celu konsultacji lub demonstracji. Możemy ocenić specyfikę aplikacji, przygotować próbki oznaczeń i zaproponować najlepszą konfigurację systemu. Rozmowa ze specjalistami pozwoli dobrać rozwiązanie, które spełni wymagania w zakresie wydajności i ROI. Odpowiednio dobrany i wdrożony laser zwiększy efektywność, poprawi niezawodność i przełoży inwestycję na trwałą wartość dla zakładu.